欢迎访问! 永州市隔远方计算机有限公司官方网站

全国服务热线:010-69730635

油田钻井振动筛用隔爆型振动源三相异步电动机

作者:

发布时间:

2025-08-03

在石油钻井过程中,有一个钻井泥浆的净化处理环节,它是由固控设备来完成的。作为固控设备第一缓解的振动筛是至关重要的。如何提供振动筛的性能,为该设备直接提供振动力,这便是本文所提及的隔爆型振动源三相异步电动机,在尺寸和功率一定的前提下,怎么提高其激振力是目前有待解决的问题,本文将对油田钻井振动筛用隔爆型振动源电动机 设计过程中的一些关键问题进行简要概述。

1.设计中的主要问题

1.1振动筛对其配套的主要要求

(1)在油田钻井恶劣环境高温条件下,电动机要有足够的温升性能,且经受频繁起动工作条件。

(2)电动机的绕组的绝缘结果适应湿热环境。

(3)电动机耐冲击和振动。

(4)电动机具备不同的转速,适合泥浆的变化和处理能力。

(5)电动机具有较高的an全性和可靠性。

1.2解决的主要问题和途径

由于隔爆型振动源三相异步电动机的功率限制在一个很小的范围内,外型尺寸和结构也受到制约,运行时产生的单位体积损耗增加,温升高、散热能力差,又要求产生最da的激振力,因此针对上述问题设计时尤其是电磁设计方面进行了优化,合理地选择了参数。为ti高电动机的启动性能和过载能力,降低其起动电流和热损耗,进行了有利于电动机散热的电磁设计和结构设计。在材料选用方面,强化了外壳的强度和绝缘结果,解决了使用环境条件对电动机的较高要求,充分保证其在使用过程中的安全和可靠性。

2.参数的选择、结构及性能设计

2.1主要技术参数的确定

额定功率:1.8KW(6极)、2.2KW(4极)

额定电压:380V

额定频率:50Hz

相数:3相

极数:4极、6极

激振力:60KN

额定转速:1420r/min、980r/min

防护等级:IP55

绝缘等级:F

防爆等级:ExdⅡBT4

工作方式:以连续运行工作制(SI)为基准的连续定额,满压起动;

工作环境温度:-20℃-+55℃

2.2主要结构设计

2.2.1隔爆型外壳的结构设计

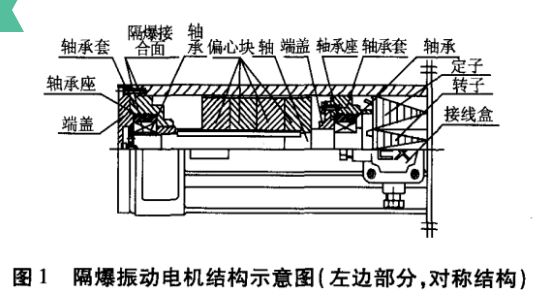

为了充分保证隔爆型振动源三相异步电动机的外壳强度,外壳材质选用铸钢材质。隔爆接合面又有止口式接合面。在振动电机的端盖上设计有密封圈,保证了其防护性能。考虑到振动电机的特殊性,大大增加了隔爆型外壳的壁厚。壳体最小厚度为15mm,厚度为23mm。因振动电机具有长轴的特点,加工精度要求也高,加工时采用了一次拉削成型或镗削成型。外壳加工完成后,其形位误差的同轴度和同心度几乎为零,充分保住了振动电机在装配时四组轴承的定位安装和电动机的气隙参数。涉及到防爆参数方面完全符合GB3836.1-2010《易燃性环境 1部分:设备通用要求》和GB3836.2-2010《易燃性环境 2部分:由隔爆外壳“d”保护的设备》标准要求。其结构示意图见图1。

2.2.2接线盒结构设计

接线盒部分的设计也采用了止口式隔爆型结构,为保证振动电机的防护性能,也设置了密封结构。定子绕组的引接线及温控线即主腔与接线腔之间的连接线全部采用浇封结构,完全符合GB3836.3-2010《易燃性环境 3部分:由增安型“e”保护的设备》和GB3836.9---2006《易燃性气体环境用电气设备 9部分:浇封型“m”》的要求。一般情况下,为了充分隔爆振动电机的可靠性,产品在出厂前用户通过防爆电线密封接头把接线盒内接线连接好,留出大约两米长的电缆连接线,避免用户在安装接线时因不当而影响隔爆振动电机的隔爆和振动性能。

2.2.3绕组的设计及环流的抑止

为了满足振动筛在泥浆处理过程中不同流量的要求,隔爆型振动源三相异步电动机材料4极和6极双速运行。在满足两种转速的前提下,合理地选择其结构参数和尺寸,提高电动机的堵转转矩、大转矩,同时也应考虑到ti高电动机的效率和功率因数。为提高效率,降低温升,设计时尽可能选择大的定子槽形,加大定子的线圈的导线截面,以降低定子的铜损。同时根据电动机启动时的集肤效应原理,优化了转子槽型参数,ti高了转子的电阻,以降低堵转电流,堵转转矩随之加大。

隔爆型振动源三相异步电动机在绕组设计时候兼顾了两种转速下的性能要求,根据电动机的工作状态确定绕组的接法、路数节距、匝数等参数。双绕阻设计时遇到了一个问题,即线圈环流问题。由于两个独立的绕组嵌入同一定子铁心槽中,根据电磁感应定律。当工作绕组通电时,电机气隙中产生旋转支撑,旋转磁场不仅在转子导条中产生感应电动势,而且也使得另外一套不工作的定子绕组中产生感应电动势。如果非工作绕组本身已构成闭合回路,并且回路中感应电动势不能互相抵消,则非工作绕组中会产生环流。环流形成的感应电动势使工作绕组的磁势波形畸变,会影响工作绕组的正常运行。对个绕组的电气性能,噪声和振动产生较大的影响,而且还会引起工作绕组的电流剧增,导致电动机的温度升高,降低电动机的使用寿命。

为了抑制电动机内部的环流,我们在进行绕组接线时进行了环流分析,采用正确的并联路数和各绕组支路合成电动势为零,从而避免了一套绕组供电时,另一套绕组中环流的形成。

2.2.4转子的设计

隔爆型振动源三相异步电动机的转子不同于一般电动机的转子,在工作时转子轴的两端装有尽可能重的偏心块,使其产生大激振力,充分发挥其振动性能。因此对转子轴额度强度和刚度要求非常高。为此转子的轴采用了双层复合性材料,内层选用柔性和疲劳强度较好的材料,外层选用刚性强的材质并加以特殊的工艺处理后,充分做到了内柔外刚。然后装入硅钢片叠成的贴心,用铝浇铸成一个整体,同时吧端环及风扇叶一起铸出。

2.2.5轴承的装配与润滑

由于振动电机正常工作时,始终处于周期性振动,这对于轴承的选用和结构的设计提出了较高的要求。我们采用了可调心轴承结构。这种轴承结构不仅较原一般结构在承受轴向力方面有超过3-5倍以上的承载能力,最主要得是它能再±2°范围内自动调心。如特殊情况下振动电机要过负荷,轴发生挠曲时滚动体与轴始终保持平行,从而杜绝了出现点对点的角度负荷的形成,振动电机也就不会产生饱轴现象。

轴承的布置结构见图1所示,在振动电机转子轴上多设置了两组轴承机构即在两端偏心块的末端增加一组轴承(由于振动电机是对称结构,图1只表示出了振动电动机结构的左边部分,右边与左边是相同的),大大ti高了振动电机的径向承载能力。为了防止振动电机的轴在偏心块作旋转振动时,因挠曲而产生角负荷,我们把圆柱滚子轴承的轴承座外表面设置成外球面状,再与一个有内求面状的轴承套互相配合,在振动电机的轴弯曲时,通过轴承套的内圈球面与轴承座的外球面之间相对运动来达到调心效果,使轴承的滚动体与轴始终保持同心,从而避免了造成圆柱滚子轴承损坏的点对点的情况发生。另外在振动电机四套轴承的端外侧也增设有轴承压紧端盖,它与轴承座、轴承套配合固定,使之夜承受轴向力。因此整个振动电机的轴向力作用要左右相对称的四个轴承位置处,充分保证了振动电机在振动工作时的可靠性。

所选用的轴承是国外进口轴承,轴承的使用寿命可超过6万小时。电动机外壳上还设置了注、排油装置,轴承的密封采用了特殊结构,防止杂物进入轴承室。润滑脂采用专用润滑脂,每96个月进行一次维护。因此大大降低了电动机的轴承温度,减少了故障几率,ti高了轴承的运行质量,延长了轴承的使寿命。

2.3防爆振动电机主要性能情况

2.3.1绕组的绝缘情况

该电动机采用H级绝缘结构,采取措施防止定子绕组、引接线互相摩擦、产生相对位移等损坏绝缘而导致定子绕组绕损。电磁线选用聚酯亚胺漆包圆铜线,每只线圈端有PST带半跌包,绕组端部进行绑扎和封包。整体进行VPI浸漆、烘干,充分保证绝缘漆液充满定子绕组的所有间隙,使之成为整体。尔后绕组及端部引接线部分再用环氧树脂浇封,使整个绕组更加稳固,具有良好的防潮及热稳定性,也防止了电动机在运转过程中线圈与线圈之间、引线与引线之间发生相对移动而造成的绝缘损坏。

2.3.2激振力的计算与偏心块的确定

一般情况下,根据振动筛所需要的激振力及配备的电动机的数量(一般情况下为两台)确定出每台隔爆型振动源三相异步电动机的激振力。根据激振力的大小、电机的转速、偏心块的偏心距等确定出偏心块的质量。偏心块的质量确定后再设计偏心块的几何外形,再进行修正后,确定最终的激振力的大小。在实际应用过程中,也可以用变频器来调节振动电机的转速,获得所需要的振动频率和激振力。

2.3.3电动机的过热保护

为防止电动机在使用过程中,由于表面泥浆杂物的覆盖而造成过热,定子绕组内埋置了热保护元件。在定子绕组和轴承埋置铂热电阻Pt100,使用时需配置温度继电器测温元件进行温度监控,从而达到过热超温保护的目的。

本文对隔爆型振动源三相异步电动机的主要参数确定、结构设计、电磁设计等方面进行了简要阐述,目的是了解这种特殊的防爆电机的基本防爆结构和性能。作为石油钻井振动筛的关键设备,其产品质量直接影响到我国的石油固控设备的制造水平和钻井的作业过程,通过不断努力和坦率,在不远的将来能够完全代替进口产品,打下良好的基础。

上一页